Las fibras de celulosa ( /ˈsɛljʊloʊs,_-loʊz/)[1] son fibras hechas con éteres o ésteres de celulosa, que pueden obtenerse de la corteza, la madera o las hojas de las plantas, o de otros materiales de origen vegetal. Además de celulosa, las fibras pueden contener también hemicelulosa y lignina, con diferentes porcentajes de estos componentes que alteran las propiedades mecánicas de las fibras.

Las principales aplicaciones de las fibras de celulosa son en la industria textil, como filtros químicos, y como compuestos de refuerzo de fibras,[2] debido a sus propiedades similares a las de las fibras de ingeniería, siendo otra opción para los biocompuestos y los compuestos de polímeros.

Historia

La celulosa fue descubierta en el año 1838 por el químico francés Anselme Payen, que la aisló de la materia vegetal y determinó su fórmula química.[3] La celulosa fue utilizada para producir el primer polímero termoplástico con éxito, el celuloide, por la Hyatt Manufacturing Company en 1870. La producción de rayón ("seda artificial") a partir de la celulosa comenzó en la década de 1890, y el celofán se inventó en 1912. En 1893, Arthur D. Little, de Boston, inventó otro producto celulósico, el acetato, y lo desarrolló como película. Los primeros usos comerciales del acetato en forma de fibra fueron desarrollados por la empresa Celanese en 1924. Hermann Staudinger determinó la estructura polimérica de la celulosa en 1920. El compuesto fue sintetizado químicamente por primera vez (sin el uso de ninguna enzima de origen biológico) en 1992, por Kobayashi y Shoda.

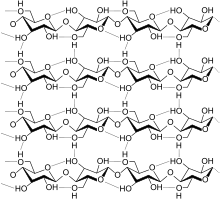

Estructura de la celulosa

La celulosa es un polímero formado por moléculas repetidas de glucosa unidas de extremo a extremo.[4] Una molécula de celulosa puede tener desde varios cientos hasta más de 10000 unidades de glucosa. La celulosa tiene una forma similar a la de los hidratos de carbono complejos, como el almidón y el glucógeno. Estos polisacáridos también están formados por múltiples subunidades de glucosa. La diferencia entre la celulosa y otras moléculas de hidratos de carbono complejos es la forma en que las moléculas de glucosa están unidas entre sí. Además, la celulosa es un polímero de cadena recta, y cada molécula de celulosa es larga y tiene forma de varilla. Esto difiere del almidón, que es una molécula enrollada. Una consecuencia de estas diferencias de estructura es que, en comparación con el almidón y otros hidratos de carbono, la celulosa no puede ser descompuesta en sus subunidades de glucosa por ninguna enzima producida por los animales.

Tipos

Fibras de celulosa naturales

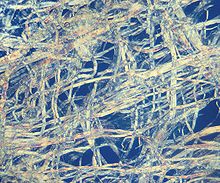

Las fibras de celulosa naturales siguen siendo reconocibles como procedentes de una parte de la planta original porque sólo se procesan lo necesario para limpiar las fibras para su uso. Por ejemplo, las fibras de algodón tienen el aspecto de las suaves y esponjosas bolas de algodón de las que proceden. Las fibras de lino se parecen a las fuertes hebras fibrosas de la planta de lino. Todas las fibras "naturales" pasan por un proceso en el que se separan de las partes de la planta que no se utilizan para el producto final, normalmente a través de la cosecha, la separación de la paja, el descascarillado, etc. La presencia de cadenas lineales de miles de unidades de glucosa unidas entre sí permite una gran cantidad de enlaces de hidrógeno entre los grupos OH de las cadenas adyacentes, lo que hace que se empaqueten estrechamente en las fibras de celulosa. Como resultado, la celulosa presenta poca interacción con el agua o cualquier otro disolvente. El algodón y la madera, por ejemplo, son completamente insolubles en agua y tienen una resistencia mecánica considerable. Como la celulosa no tiene una estructura helicoidal como la amilosa, no se une al yodo para formar un producto coloreado.

Fibras de celulosa manufacturadas

Las fibras de celulosa manufacturadas proceden de plantas que se procesan en forma de pulpa y luego se extruyen de la misma manera que se fabrican las fibras sintéticas como el poliéster o el nailon. El rayón o la viscosa es una de las fibras de celulosa "manufacturadas" más comunes, y puede estar hecha de pulpa de madera.

Estructura y propiedades

Las fibras naturales están compuestas por microfibrillas de celulosa en una matriz de hemicelulosa y lignina. Este tipo de estructura y la composición química de las mismas son responsables de las propiedades mecánicas que se observan. Gracias a que las fibras naturales realizan enlaces de hidrógeno entre las cadenas largas, tienen la rigidez y la resistencia necesarias.

Composición química

Los principales componentes de las fibras naturales (lignocelulosas) son la celulosa, la hemicelulosa, la lignina, la pectina y las cenizas. El porcentaje de cada componente varía para cada tipo de fibra, sin embargo, generalmente, son alrededor de 60-80% de celulosa, 5-20% de lignina, y 20% de humedad, además de hemicelulosa y un pequeño porcentaje de componentes químicos residuales. Las propiedades de la fibra cambian en función de la cantidad de cada componente, ya que la hemicelulosa es responsable de la absorción de la humedad y de la degradación biológica y térmica, mientras que la lignina asegura la estabilidad térmica pero es responsable de la degradación por los rayos UV. La composición química de las fibras naturales comunes se muestra a continuación,[5] y puede cambiar si las fibras son una fibra de líber (obtenida de la corteza), una fibra de núcleo (obtenida de la madera) o una fibra de hoja (obtenida de las hojas).

| Tipo de fibra | Celulosa (%) | Lignina (%) | Hemicelulosa (%) | Pectina (%) | Ceniza (%) | |

|---|---|---|---|---|---|---|

| Fibra de líber | Fibra de lino | 71 | 2.2 | 18.6 – 20.6 | 2.3 | – |

| Semillas de lino | 43–47 | 21–23 | 24–26 | – | 5 | |

| Kenaf | 31–57 | 15–19 | 21.5–23 | – | 2–5 | |

| Yute | 45–71.5 | 12–26 | 13.6–21 | 0.2 | 0.5–2 | |

| Cáñamo | 57–77 | 3.7–13 | 14–22.4 | 0.9 | 0.8 | |

| Ramio | 68.6–91 | 0.6–0.7 | 5–16.7 | 1.9 | – | |

| Fibra del núcleo | Kenaf | 37–49 | 15–21 | 18–24 | – | 2–4 |

| Yute | 41–48 | 21–24 | 18–22 | – | 0.8 | |

| Fibra de la hoja | Abacá | 56–63 | 7–9 | 15–17 | – | 3 |

| Sisal | 47–78 | 7–11 | 10–24 | 10 | 0.6–1 | |

| Henequén | 77.6 | 13.1 | 4–8 | – | – | |

Propiedades mecánicas

La respuesta de la fibra de celulosa a los esfuerzos mecánicos cambia según el tipo de fibra y la estructura química presente. La información sobre las principales propiedades mecánicas se muestra en la tabla siguiente y puede compararse con las propiedades de las fibras más utilizadas, como la fibra de vidrio, la fibra de aramida y la fibra de carbono.

| Fibra | Densidad (g/cm3) | Alargamiento (%) | Resistencia a la tracción (MPa) | Módulo de Young (GPa) |

|---|---|---|---|---|

| Algodón | 1.5–1.6 | 3.0–10.0 | 287–597 | 5.5–12.6 |

| Yute | 1.3–1.46 | 1.5–1.8 | 393–800 | 10–30 |

| Lino | 1.4–1.5 | 1.2–3.2 | 345–1500 | 27.6–80 |

| Cáñamo | 1.48 | 1.6 | 550–900 | 70 |

| Ramio | 1.5 | 2.0–3.8 | 220–938 | 44–128 |

| Sisal | 1.33–1.5 | 2.0–14 | 400–700 | 9.0–38.0 |

| Coco | 1.2 | 15.0–30.0 | 175–220 | 4.0–6.0 |

| Kraft de madera blanda | 1.5 | – | 1000 | 40.0 |

| Vidrio E | 2.5 | 2.5–3.0 | 2000–3500 | 70.0 |

| Vidrio S | 2.5 | 2.8 | 4570 | 86.0 |

| Aramida | 1.4 | 3.3–3.7 | 3000–3150 | 63.0–67.0 |

| Carbono | 1.4 | 1.4–1.8 | 4000 | 230.0–240.0 |

Aplicaciones

Materiales compuestos

| Matriz | Fibra |

|---|---|

| Epoxi | Abacá, bambú, yute |

| Caucho natural | Fibra de coco, sisal |

| Caucho de nitrilo | Yute |

| Fenol-formaldehído | Yute |

| Polietileno | Kenaf, piña, sisal, fibra de madera |

| Polipropileno | Lino, yute, kenaf, cáñamo, paja de trigo, fibra de madera |

| Poliestireno | Madera |

| Poliuretano | Madera |

| Policloruro de vinilo | Madera |

| Poliéster | Plátano, yute, piña, cáñamo |

| Caucho estireno-butadieno | Yute |

| Goma | Palma aceitera |

Los materiales compuestos son una clase de material que suele fabricarse mediante la combinación de una fibra con un material aglutinante (matriz). Esta combinación mezcla las propiedades de la fibra con la matriz para crear un nuevo material que puede ser más fuerte que la fibra sola. Cuando se combinan con polímeros, las fibras de celulosa se utilizan para crear algunos materiales reforzados con fibras, como los biocomposites y los plásticos reforzados con fibras. La tabla muestra diferentes matrices de polímeros y las fibras de celulosa con las que se suelen mezclar.[6]

Dado que las características macroscópicas de las fibras influyen en el comportamiento del compuesto resultante, las siguientes propiedades físicas y mecánicas son de especial interés:

- Dimensiones: La relación entre la longitud y el diámetro de las fibras es un factor determinante en la transferencia de esfuerzos a la matriz. Además, la sección transversal irregular y el aspecto fibrilado de las fibras vegetales ayudan a anclarlas dentro de una matriz frágil.

- Volumen de huecos y absorción de agua: Las fibras son bastante porosas, con un gran volumen de vacíos internos. Como resultado, cuando las fibras se sumergen en el material de unión, absorben una gran cantidad de matriz. Una alta absorción puede provocar la contracción de las fibras y el hinchamiento de la matriz. Sin embargo, un alto volumen de huecos contribuye a reducir el peso, a aumentar la absorción acústica y a reducir la conductividad térmica del material compuesto final.

- Tensión de rotura: Similar, en promedio, a la de las fibras de polipropileno.

- Módulo elástico: Las fibras celulósicas tienen un bajo módulo de elasticidad. Esto determina su uso en componentes de construcción que trabajen en fase de postcraqueo, con alta absorción de energía y resistencia a fuerzas dinámicas.

Textil

En la industria textil, la celulosa regenerada se utiliza en forma de fibras como el rayón (incluido el modal, y el más reciente Lyocell). Las fibras de celulosa se fabrican a partir de la pulpa disuelta.[7] Las fibras basadas en la celulosa son de dos tipos, la celulosa regenerada o pura, como la procedente del proceso de cuproamonio, y la celulosa modificada, como los acetatos de celulosa.

La primera fibra artificial, conocida como seda artificial, pasó a llamarse viscosa hacia 1894, y finalmente rayón en 1924. Un producto similar conocido como acetato de celulosa fue descubierto en 1865. Tanto el rayón como el acetato son fibras artificiales, pero no verdaderamente sintéticas, ya que están hechas de madera. Aunque estas fibras artificiales se descubrieron a mediados del siglo XIX, su fabricación moderna comenzó mucho más tarde.

Filtración

Las aplicaciones de infiltración/ayuda a la filtración con fibras de celulosa pueden proporcionar una capa protectora a los elementos filtrantes como la celulosa en polvo, además de promover la mejora del rendimiento y la claridad. Como filtración sin cenizas y no abrasiva, hacen que la limpieza no suponga ningún esfuerzo después del proceso de filtrado sin que se produzcan daños en las bombas o válvulas. Filtran eficazmente las impurezas metálicas y absorben hasta el 100% del aceite emulsionado y los condensados de la caldera. En general, las fibras de celulosa en aplicaciones de filtración pueden mejorar en gran medida el rendimiento de la filtración cuando se utilizan como precapa primaria o correctiva de las siguientes maneras

- Cubrir los huecos en el tabique del filtro y las pequeñas fugas mecánicas en las juntas y los asientos de las hojas

- Mejorar la estabilidad de la torta filtrante para hacerla más resistente a los golpes de presión y a las interrupciones

- Creación de una precapa más uniforme y sin grietas para una superficie de filtración más eficaz

- Mejorar el desprendimiento de la torta y reducir los requisitos de limpieza

- Evitar el derrame de partículas finas

- Precapa fácil y rápida y reducción de la contaminación soluble

Comparación con otras fibras

En comparación con las fibras de ingeniería, las fibras de celulosa tienen importantes ventajas como su baja densidad, su bajo coste, que pueden ser reciclables y que son biodegradables.[8] Debido a sus ventajas, las fibras de celulosa pueden utilizarse como sustituto de las fibras de vidrio en los materiales compuestos.

Cuestiones medioambientales

Lo que a menudo se comercializa como "fibra de bambú" no son en realidad las fibras que crecen en su forma natural a partir de las plantas de bambú, sino una pulpa de bambú altamente procesada que se extruye en forma de fibras.[7] Aunque el proceso no es tan respetuoso con el medio ambiente como parece la "fibra de bambú", la plantación y la cosecha de bambú para la obtención de fibra puede ser, en ciertos casos, más sostenible y respetuosa con el medio ambiente que la cosecha de árboles de crecimiento más lento y la limpieza de los hábitats forestales existentes para las plantaciones de madera.

Referencias

- ↑ «Cellulose Fiber- definition of cellulose fiber in the Free Online Dictionary». The Free Online Dictionary. Consultado el 7 de diciembre de 2014.

- ↑ Ardanuy, Mònica; Claramunt, Josep; Toledo Filho, Romildo Dias (2015). «Cellulosic fiber reinforced cement-based composites: A review of recent research». Construction and Building Materials (en inglés) 79: 115-128. doi:10.1016/j.conbuildmat.2015.01.035.

- ↑ Cellulose: molecular and structural biology: selected articles on the synthesis, structure, and applications of cellulose. Brown, R. Malcolm (Richard Malcolm), 1939-, Saxena, I. M. (Inder M.). Dordrecht: Springer. 2007. ISBN 9781402053801. OCLC 187314758.

- ↑ «Copia archivada». Archivado desde el original el 11 de diciembre de 2018. Consultado el 3 de julio de 2021.

- ↑ Xue, L. G.; Tabil, L.; Panigrahi, S. (2007). «Chemical Treatments of Natural Fiber for Use in Natural Fiber-Reinforced Composites: A Review». Journal of Polymers and the Environment 15 (1): 25-33. doi:10.1007/s10924-006-0042-3.

- ↑ Saheb, D. N.; Jog, J. P. (1999). «Natural fiber polymer composites: A review». Advances in Polymer Technology 18 (4): 351-363. doi:10.1002/(SICI)1098-2329(199924)18:4<351::AID-ADV6>3.0.CO;2-X.

- ↑ a b 1971-, Fletcher, Kate (2008). Sustainable fashion and textiles design journeys. London: Earthscan. ISBN 9781849772778. OCLC 186246363.

- ↑ Mohanty, A. K.; Misra, M.; Hinrichsen, G. (2000). «Biofibres, biodegradable polymers and biocomposites: An overview». Macromolecular Materials and Engineering. 276-277 (1): 1-24. doi:10.1002/(SICI)1439-2054(20000301)276:1<1::AID-MAME1>3.0.CO;2-W.

Enlaces externos

- Esta obra contiene una traducción total derivada de «Cellulose fiber» de Wikipedia en inglés, publicada por sus editores bajo la Licencia de documentación libre de GNU y la Licencia Creative Commons Atribución-CompartirIgual 4.0 Internacional.

- Disolución de la Celulosa Archivado el 3 de abril de 2013 en Wayback Machine.